联系人:Lily

电 话:0755-27826396

地 址:广东省深圳市宝安区新安街道海乐社区兴华一路北厂房3栋B4楼

高压注浆成型

发布时间:2024-09-12 点击量:1101

高压注浆成型陶瓷是一种重要的陶瓷制造工艺,其特点在于利用高压注浆技术将陶瓷粉末和液体添加剂混合后注入模具中,通过高压环境进行成型。

一、工艺原理

高压注浆成型陶瓷工艺的原理主要是通过高压注射器将陶瓷粉末浆液注入充填剂充填的模具中,并结合模具中的压力将陶瓷材料压实和定型。

二、工艺流程

1. 原料准备

在高压注浆成型陶瓷的生产过程中,原料的准备是第一步。首先需要按照一定比例将陶瓷粉末、粘合剂和其他添加剂进行混合,制备成适合注浆的浆料。混合过程中,需要严格控制原料的比例和混合时间,确保浆料的均匀性和稳定性。

2. 高压注浆

高压注浆是高压注浆成型陶瓷的核心步骤。将制备好的浆料倒入高压注浆机中,通过高压泵将浆料注入预先准备好的模具中。在注浆过程中,需要严格控制注浆压力、注浆速度和注浆时间等参数,以确保制品的尺寸精度和表面质量。

3. 固化

注浆完成后,需要将模具中的制品进行固化。固化过程中,需要控制温度和时间等参数,使制品逐渐失去流动性,形成具有一定强度和硬度的初步陶瓷制品。

4. 烧结

固化完成后,需要将初步陶瓷制品进行高温烧结处理。烧结是陶瓷制品成型的关键步骤,通过高温处理,可以使制品内部的有机物挥发掉,无机物形成致密的晶体结构,从而提高制品的密度、硬度和强度。烧结过程中需要严格控制烧结温度、保温时间和升降温速率等参数。

5. 加工处理

烧结后的陶瓷制品可能需要进行一些加工处理,如磨削、切割、打孔等,以满足制品的精度和尺寸要求。加工处理过程中需要使用专用的陶瓷加工设备和工具,确保制品的加工精度和表面质量。

6. 品质检测

在加工处理完成后,需要对陶瓷制品进行品质检测。品质检测包括尺寸测量、表面质量检查、硬度测试、抗压强度测试等多个方面,以确保制品符合设计要求和质量标准。

三、工艺特点

1. 成型精度高:通过高压注浆技术,可以实现高精度的成型,保证制品的尺寸和形状符合要求。

2. 表面质量好:由于高压注浆技术可以实现充分的填充和压实,因此制品表面光滑、细腻。

3. 生产效率高:高压注浆成型陶瓷工艺可以实现自动化生产,提高生产效率。

4. 适用范围广:该工艺适用于各种陶瓷材料的成型,包括传统陶瓷和先进陶瓷。

四、高压注浆成型陶瓷工艺流程中的气孔率控制

气孔率是陶瓷制品性能的重要参数之一,直接影响陶瓷的强度、密度和耐热性等。因此,在高压注浆成型陶瓷的工艺流程中,控制气孔率成为关键步骤。

1)原料选择与配比

1. 原料选择:选择纯度高、颗粒分布均匀的陶瓷原料,避免原料中的杂质和颗粒大小不均匀导致的气孔形成。

2. 原料配比:通过合理的原料配比,优化陶瓷材料的化学组成和物理性能,从而减少气孔的形成。例如,适当增加粘合剂的比例,可以提高浆料的流动性和填充性,减少气孔的产生。

2)浆料制备

1. 混合均匀:在制备浆料时,应确保各种原料充分混合均匀,避免原料局部团聚或分布不均导致的气孔形成。

2. 控制粘度:浆料的粘度对气孔率有重要影响。粘度过高,浆料难以完全填充模具;粘度过低,则可能形成过大的气孔。因此,需要通过实验确定最佳的浆料粘度。

3)模具制备

1. 模具设计:模具设计应合理,避免模具结构复杂或存在死角,导致浆料无法完全填充而形成气孔。

2. 模具表面处理:模具表面应光滑、无杂质,以减少与浆料的摩擦和粘附,有利于浆料的均匀填充和脱模。

五、应用领域

高压注浆成型陶瓷广泛应用于电子、机械、化工等领域的制造中,如电子陶瓷、机械密封件、化工管道等。此外,该工艺还可用于制造各种具有复杂形状和细节设计的陶瓷制品。

高压注浆成型陶瓷是一种具有高精度、高效率、高质量特点的陶瓷制造工艺,在陶瓷制造领域具有广泛的应用前景。

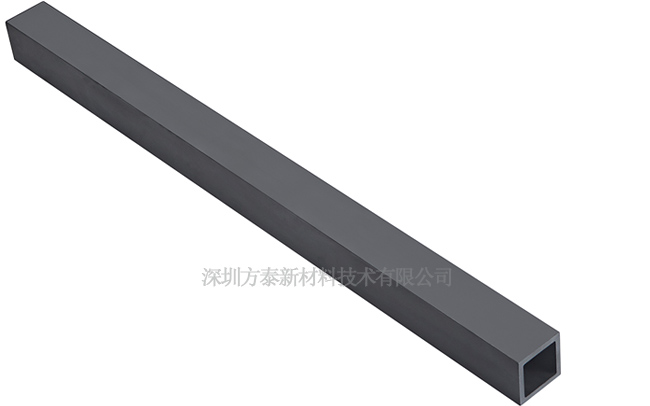

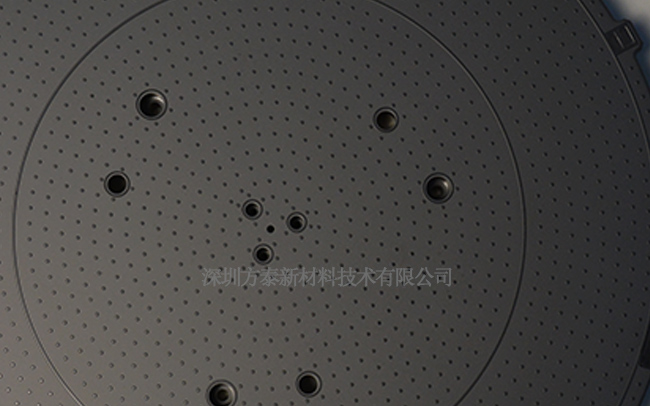

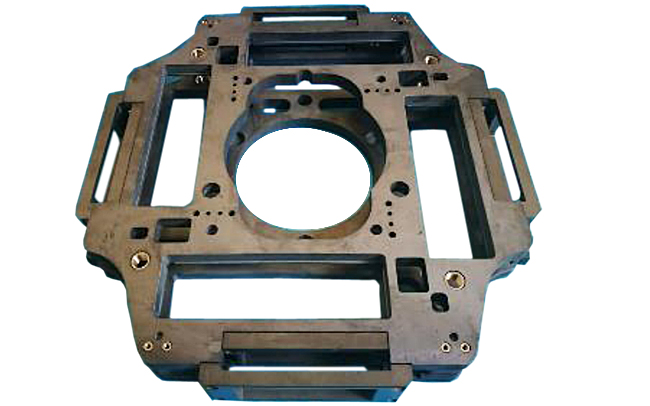

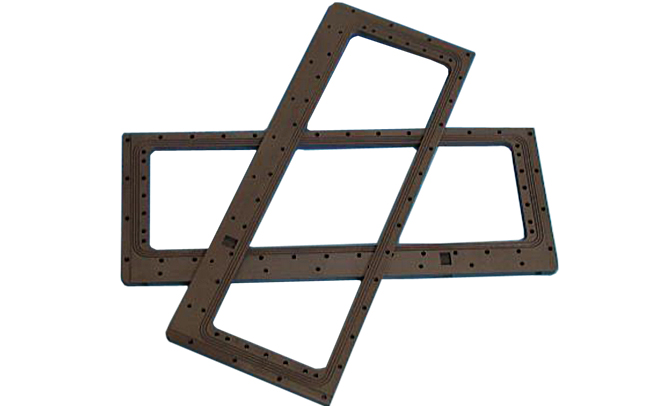

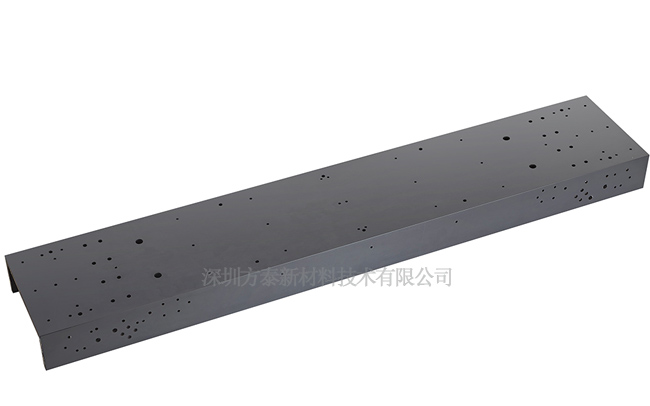

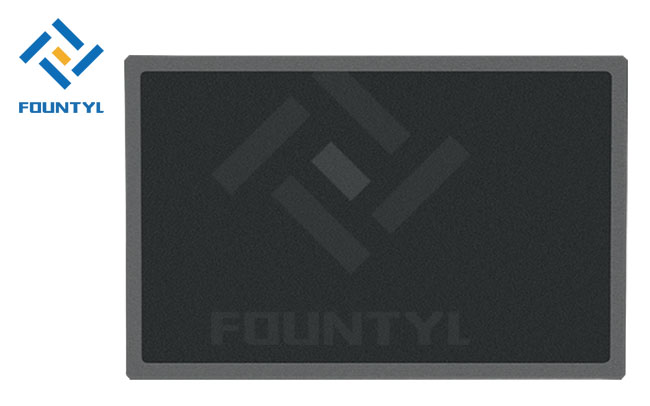

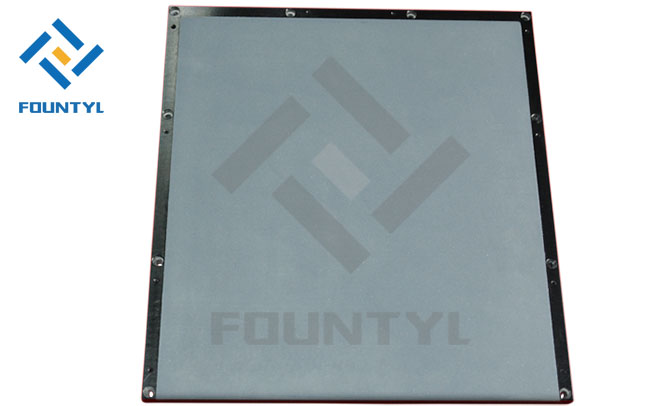

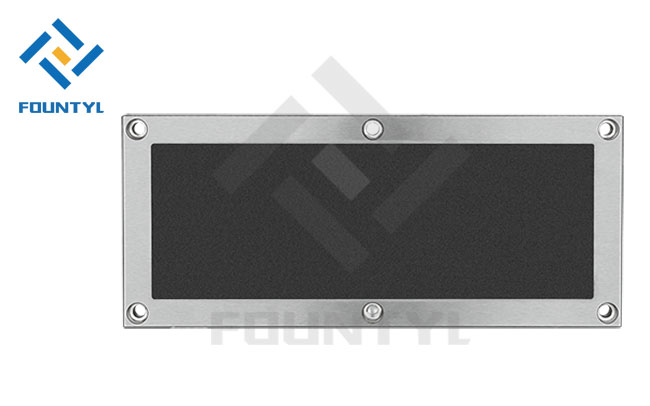

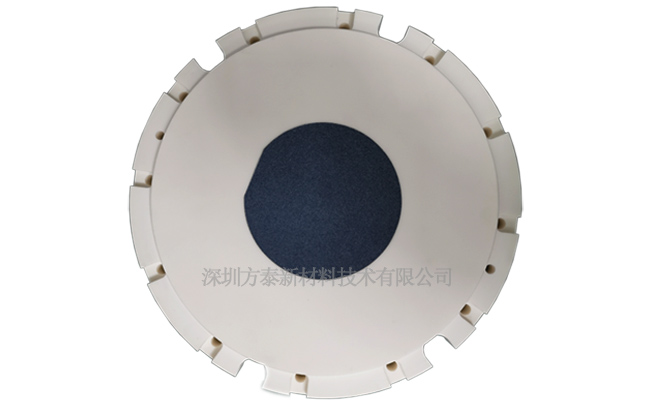

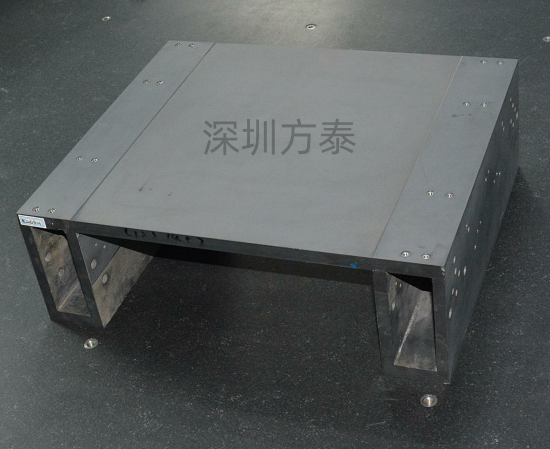

深圳方泰新材料技术有限公司是一家专业从事陶瓷材料成型、烧结及加工技术,服务于半导体用户的公司,产品有碳化硅吸盘、多孔陶瓷真空吸盘、气浮工作台、陶瓷末端执行器、陶瓷导轨等,欢迎来电洽谈业务。

相关产品

热点资讯

- 陶瓷真空吸盘批量采购价格阶梯详解2025-07-05

- 寻找日系陶瓷真空吸盘的优质替代品2025-07-05

- 验证陶瓷真空吸盘供应商的SEMI认证流程解析2025-07-05

- 陶瓷真空吸盘OEM定制周期详解:从下单到交付的时间线2025-07-05

- 国内陶瓷真空吸盘十大品牌排行榜2025-07-05

- 陶瓷真空吸盘吸附偏移的调整方法与技巧2025-07-05

- 陶瓷真空吸盘冷热冲击开裂风险防范策略2025-07-05

- 陶瓷真空吸盘静电干扰信号解决方案:高效抗干扰策略2025-07-05